-

Make a Call : +8618034073113

-

Get A Estimate : hengrui@hrcarbide.cn

Make a Call : +8618034073113

Get A Estimate : hengrui@hrcarbide.cn

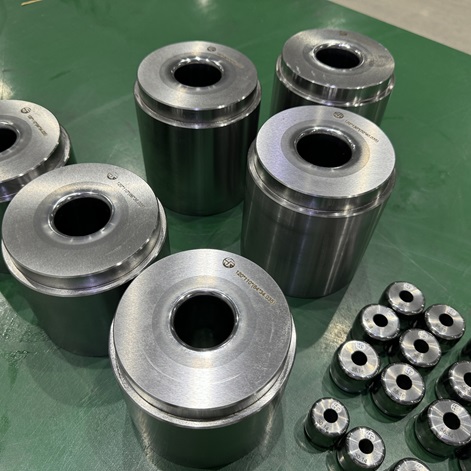

Troquel de trefilado de tubo de carburo de tungsteno

Una matriz de trefilado de tubos es una herramienta especializada que se utiliza en el proceso de fabricación de tubos de trefilado. El trefilado de tubos es un proceso de trabajo de metales que implica reducir el diámetro de un tubo tirando de él. a través de un dado. La matriz suele estar hecha de materiales duros como carburo o diamante y está diseñada con una forma cónica o cónica.

Nombre del árticulo :

Tungsten Carbide Tube Drawing DieCalificación :

YG8Dureza :

87HRA% de cobalto :

8 %tamaño de grano :

2.0 umUso :

tube drawingLogo :

HENGRUIpaquete :

bubble plastic bag +plastic casesOtros productos principales de HengRui Carbide.

Descripción detallada:

Durante el proceso de estirado del tubo, el tubo se inserta en el troquel y se aplica fuerza para pasarlo a través del troquel. A medida que el tubo pasa a través de la matriz, su diámetro disminuye mientras que su longitud aumenta. La matriz proporciona el soporte y la guía necesarios para dar forma al tubo y garantiza una reducción uniforme del diámetro.

Aquí hay una descripción general simplificada del proceso:

Preparación de la pieza en bruto: la materia prima, generalmente un alambre o varilla de metal, se corta en longitudes apropiadas para que sirvan como piezas en bruto para formar las tuercas. Los espacios en blanco suelen tener un diámetro ligeramente mayor que el tamaño final de la tuerca.

Calentamiento: Los espacios en blanco se calientan a una temperatura elevada para aumentar la ductilidad del material y reducir su resistencia a la deformación. El calentamiento se puede realizar mediante hornos o calentadores de inducción.

Transferencia al troquel: Los espacios en blanco calentados se transfieren al troquel formador de tuercas, que consta de dos o más mitades con cavidades que coinciden con la forma de tuerca deseada. Los espacios en blanco se colocan en las cavidades del troquel.

Operación de conformado: Las mitades del troquel se juntan bajo alta presión, ejerciendo fuerzas sobre los espacios en blanco. Los espacios en blanco se comprimen y se fuerzan a fluir hacia la intrincada forma de la cavidad del troquel, lo que da como resultado el perfil de tuerca deseado.

Formación de rebaba: Durante la operación de conformado, se forma un exceso de material llamado rebaba. Flash ayuda a llenar completamente las cavidades del troquel y evita fugas de material.

Recorte rebajado: Después de la operación de formado, el exceso de material rebajado se recorta, ya sea manualmente o mediante procesos de recorte automatizados.

Enfriamiento y expulsión: una vez que se completan la formación y el recorte, las nueces formadas se enfrían, generalmente mediante un proceso de enfriamiento con agua. Luego, las nueces enfriadas se expulsan de la matriz.

Operaciones de acabado: Las tuercas formadas pueden someterse a varias operaciones de acabado, como dimensionamiento, roscado y tratamiento superficial, para lograr las dimensiones, calidad de rosca y apariencia deseadas.

La matriz de formación de nueces es un componente crítico en este proceso, ya que define la forma y las dimensiones de la tuerca final. Por lo general, está hecho de acero para herramientas endurecido para soportar las altas presiones y temperaturas involucradas en el proceso de formación de tuercas. Las matrices están diseñadas con precisión para garantizar una producción de tuercas consistente y precisa.

P1: ¿Es usted una fábrica o una empresa comercial?

Somos una fábrica con 25 años de experiencia en producción.

P2: ¿Dónde está ubicada su fábrica?

Estamos ubicados en la ciudad de Renqiu, provincia de Hebei, adyacente a Beijing.

P3: ¿Cómo podemos confiar en su empresa?

Apoyamos el seguro comercial de Alibaba, garantía de calidad del producto del 100%, 100%

Protección de envío a tiempo, protección de pago del 100% sobre el monto cubierto.

P4: ¿Cuál es su tiempo de entrega?

Para los tipos normales para los que tenemos moldes, tardará entre 7 y 15 días hábiles después de recibir el pago.

ETIQUETAS :